APS启、停机组以顺序控制为主线,不过,从某种意义上来说,APS成功与否取决于模拟量自动调节而非顺序控制。在机组启、停乃至正常运行过程中,模拟量自动调节始终贯穿全程,调控机炉参数和负荷变化,尤其是锅炉燃烧自动调节、给水自动调节和汽机旁路自动调节构成了APS自动启动的三大支柱。机炉模拟量自动调节只有达到全工况、全过程和全自动的控制水平,APS才能真正实现“机组程序自动启停”。按设计要求和实际控制功能,APS只负责不投油稳燃负荷之前的机组启动和50%ECR以下负荷的机组停运。在机组启动和停止的低负荷阶段,设备启、停多变,运行工况变化多为非线性,相对于顺序控制,模拟量调节要动态应对,面临的难度更高。

模拟量调节的技术难点首先与PID算法的局限性直接有关。火力发电厂生产过程中模拟量调节都要用到PID,传统PID调节算法不能有效地应付非线性被控对象,而恰恰机炉启动阶段各种参数变化规律基本上都是非线性的,再与机炉热力状态交织就形成了复杂的对象特性,单纯的PID算法根本无法保证机组启动阶段模拟量自动的调节品质。其次,与模拟量调节回路控制能力有关。按APS功能要求,模拟量自动调节回路在系统设备启动前只为人工提供一次利用M/A站投入“自动”的机会,其后,再不允许人为干预,否则也无从谈起“全自动”调节。设备系统开始运行即要求自动调节回路能够自动纠正调节器入口偏差,待偏差减小到规定范围, PID调节器应自行转换工作方式至自动调节。这些功能,是常规的模拟量自动调节回路所不具备的。再其次,与机炉协调控制系统(CCS)的控制范围有关。机组启动阶段,应对电网频率波动和功率需求的能力取决于锅炉和汽轮机自动控制的协调水平。锅炉燃烧投入两对油枪以后,APS就要求CCS按锅炉跟随(BF)方式开始控制,机组负荷12%ECR时要转为CCS的协调控制方式(CC)。目前,火力发电厂燃煤机组常规的机炉协调控制(CC)通常要在机组负荷高于30%ECR以上才能投入。所以说,模拟量调节的能力才是APS成功与否的技术难点和关键所在。

为实现APS,APS中的模拟量自动调节系统构建了全新的控制策略。采用“函数架构”、“锅炉超前加速”(BIR)、“并联PID”和“超驰控制”等算法破解传统PID的桎梏;应用“三态式M/A切换”、“自动纠偏”技术完成模拟量调节回路的自举投“自动”;在CCS中创新“高旁跟随”(BER FLW MODE)控制,利用汽轮机高压旁路调节机组低负荷段的主汽压力,调节机炉功率(BER FLW MODE MW CONT),延伸了CCS的BF调节范围,扩展了CCS的CC控制区间。模拟量自动调节系统的执行机构分布在各个系统的设备级,回路调节器置于单元级,机炉协调控制和燃料、给水等模拟量调节主控器(MASTER)设计在系统级。APS与MCS的主控器和回路调节器之间都有直接的指令和信息交换。

一、 并联式PID

对于不可建模的控制对象,PID调节是必备的自动控制手段。但PID调节运用在参数变化范围大,特性复杂的被控对象系统中,传统PID调节也暴露出无法在调节范围内保持调节品质的一致性,比例、积分、微分参数调整相互影响,积分过饱和等问题。有些问题在DCS中已经获得解决,比如出现了能抗积分过饱和的新型PID调节器。但是,还有一些问题是PID算法固有特性带来的,例如,PID调节器运算采用的是串行传递函数算法,传递函数串行运算是乘法关系,所以才有在实际自动调节回路整定过程中调整PID其中一个参数会改变其他参数定值,产生相互耦合作用,调整比例带会影响积分、微分作用强度,反之也是一样。因此,在实践中,大多数情况下采用“经验法”来整定PID参数,比如,增加PID调节器的比例带,就同时要按一定的比例改变积分时间,这给PID调节在生产中的调试整定带来很大不便和不确定性,最重要的还是PID调节无法在较宽范围内维持相同的调节品质。以锅炉燃烧调节为例,燃煤锅炉启动和停止阶段,燃料就有从燃油到油/煤混烧再到全部煤粉的过程,入炉燃料是燃烧调节回路的主要被控对象,显然,燃油和煤粉在不同燃烧阶段特性差异较大,传统PID是无法应付这种复杂控制的。所以,通常燃煤电厂燃烧调节只能待机组带上不投油稳燃负荷以后,才能投入自动调节。而我们讨论的APS,就工作在锅炉不投油稳燃负荷之前机组低负荷区间,例如<35%ECR,而且要求参与APS的控制系统要全自动投入,无论对于开关量的顺序自动控制还是模拟量的定值负反馈自动调节回路,都是一样的标准。否则,无法实现真正意义上的APS。

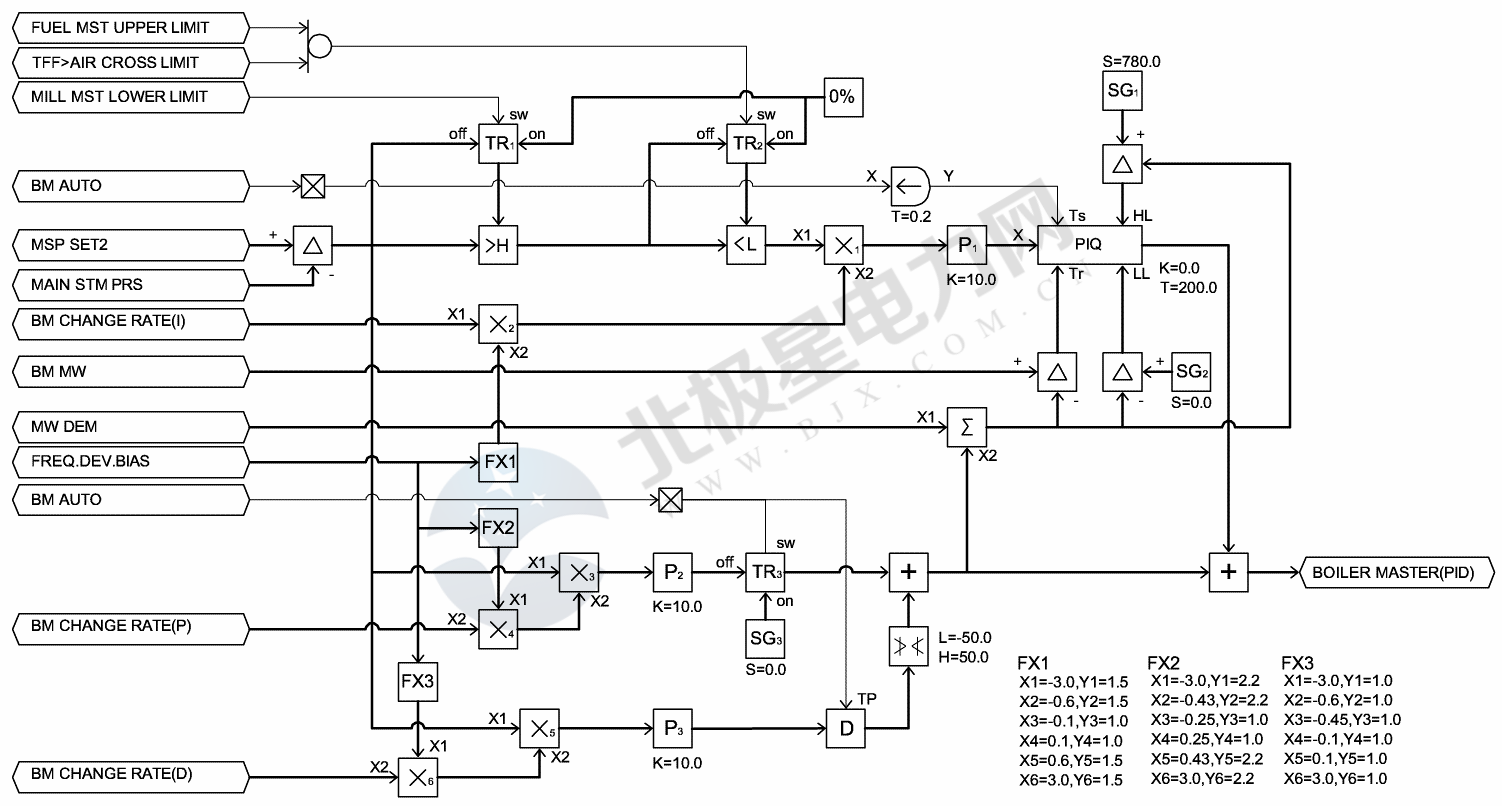

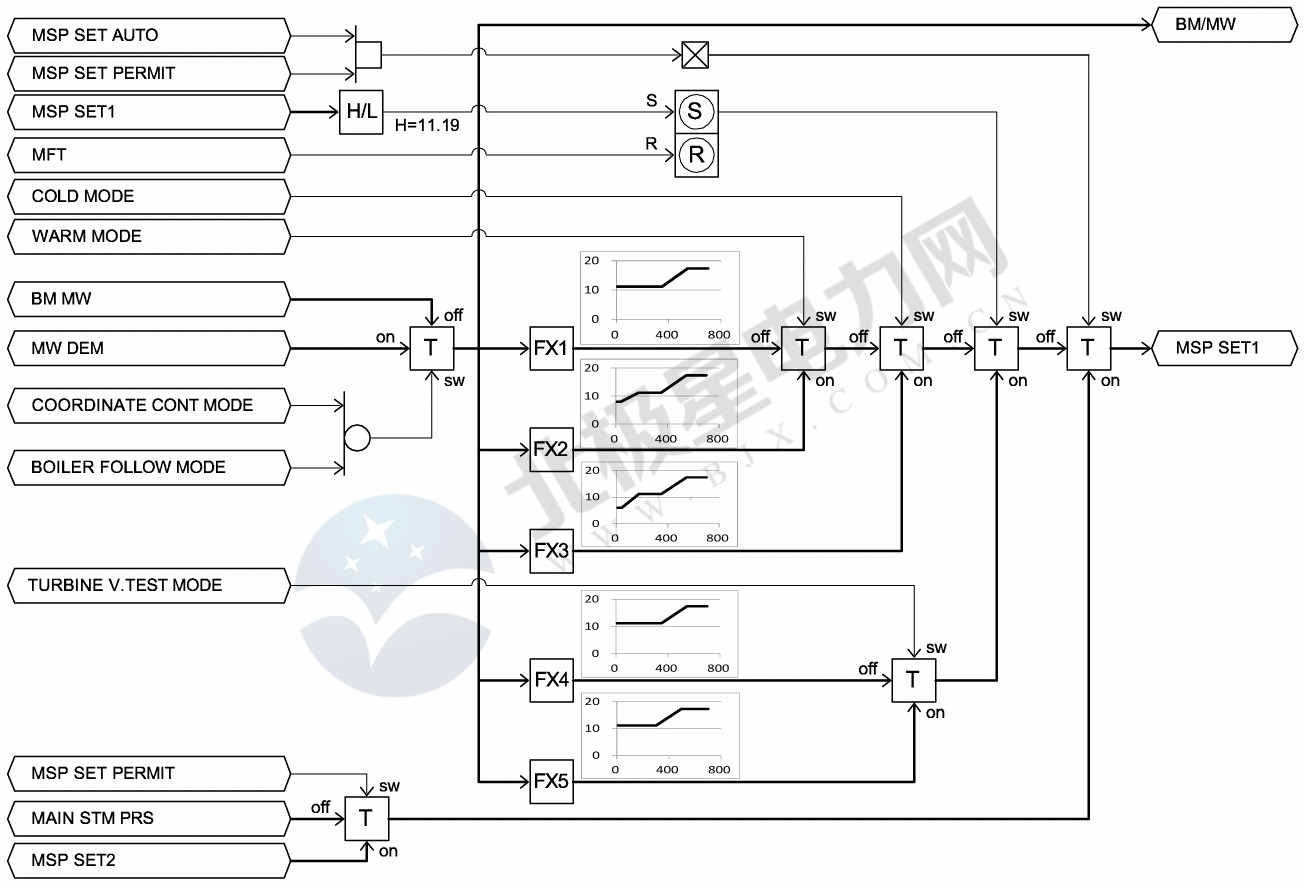

图1 锅炉主控器并联式PID调节原理

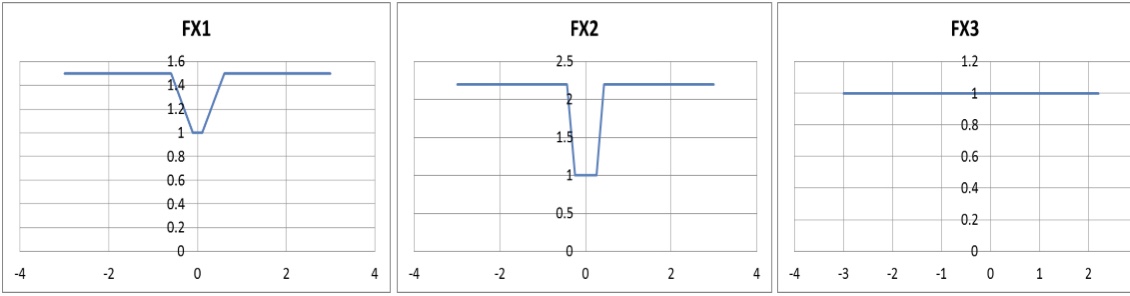

图2 锅炉主控器函数

我们以APS导引的机炉协调控制(CCS-Coordinated Control System)为例,其中的锅炉主控器采用了并联式PID调节策略,实际运用中确保了全程燃烧控制的自动调节品质,完全满足了APS的控制要求。

1 、 并联PID调节回路

锅炉主控器并联式PID调节回路,由三个独立的比例、积分和微分回路并联组成,三个回路独立完成PID运算,然后在加法器中求和后输出锅炉主控器控制指令(BOLILER MASTER (PID))。主汽压力给定(MSP SET2)减去主汽压力测量信号(MAIN STM PRS)得到锅炉主控器偏差(Δ)。锅炉主控器偏差信号分别进入积分、比例、微分运算回路。

1) 积分回路

积分斜率(BM CHANG RATE(I))经过电网频差偏置(FREQ.DEV.BIAS)函数FX1校正,再与偏差的乘积利用P1提高10倍增益形成积分调节器(PIQ)输入信号。

2) 比例回路

比例斜率(BM CHANG RATE(P))也经过电网频差偏置(FREQ.DEV.BIAS)函数FX2校正,乘积被P2放大10倍形成比例回路的输出。

3) 微分回路

微分斜率(BM CHANG RATE(D))同样经过电网频差偏置(FREQ.DEV.BIAS)函数FX3校正,数值经P3扩大10倍后,再通过微分器(D),经双向限幅后与比例回路输出相加。

二、 函数架构

函数算法,能够表达被控对象比较复杂的运行特性,无论大范围的变化还是局部细小的特点,只要找到变化规律拥有足够的试验数据就有针对性的调节策略,利用基于现场实际特性的函数从宏观上构建调节系统,能有效改变PID调节的局限,让PID调节在机组启停复杂工况中换发出新的活力,也为APS的全程控制提供了有效的支持。

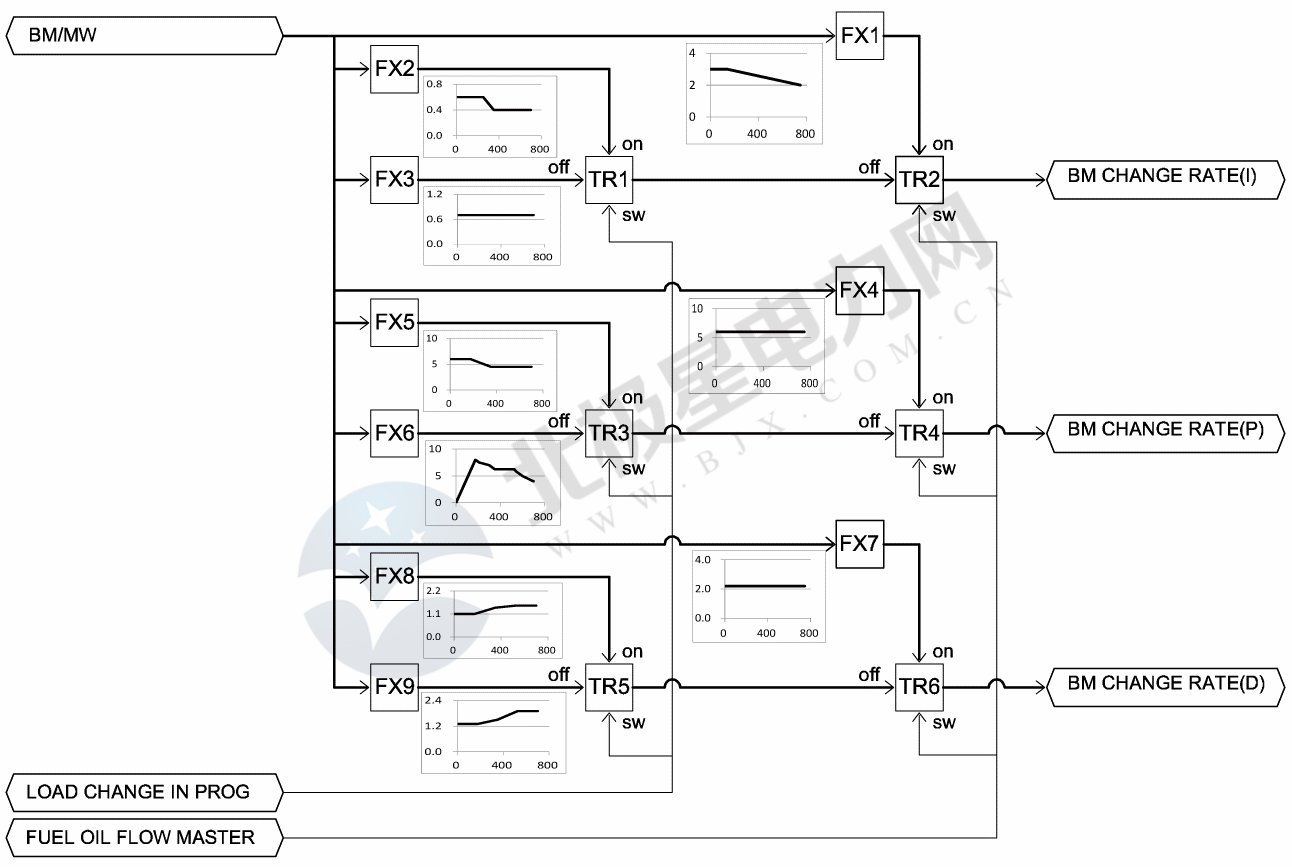

图3 PID变工况动态函数

1 、 比例、积分、微分变化斜率

锅炉主控器比例、积分、微分回路的输入斜率(BM CHANGE RATE (I)、(P)、(D)),来自机炉协调控制的负荷给定斜波输出BM/MW,经过函数运算分别有三种运行工况,燃油调节主控器方式(FUEL FLOW MASTER)对应PID斜率为FX1、FX4、FX7,机组变负荷方式(LOAD CHANGE IN PROG)对应PID斜率为FX2、FX5、FX8,以及机组正常运行方式(not,LOAD CHANGE IN PROG),对应PID斜率为FX3、FX6、FX9。

2 、 模拟量随动定值

模拟量自动调节必定要有给定值,自动调节回路调节最终目标就是维持过程参数与给定值的偏差在规定允许范围内,我们称具有这种维持定值恒定的PID调节为“恒值调节”,但这仅是PID定值调节的形式之一。现代大型燃煤机组热力参数都相对较高,亚临界机组的主汽温度设计在541℃甚至有566℃的,主汽压力也都在17MPa左右,超临界甚至超超临界机组的额定温度和压力就更高。机组从冷态启动,逐步按一定速率升温升压直至达到设计的额定参数。机组启动过程中模拟量自动调节有些回路的给定值就不能恒定不变了,所以模拟量自动调节回路按给定值的特点还有另外一种形式,即给定值是变化的“随动定值调节”。随动定值调节的给定方式倒并不是专为APS而设计, APS在机组负荷升至锅炉不投油稳燃工况就退出工作了,超过这个负荷,随动定值调节仍会在CCS中继续发挥作用。但启动机组过程中随动给定逻辑的确是APS全工况自动的必要条件。依据机组热力状态,根据汽轮机复速级金属温度把机组启动状态划分为冷、温、热、极热四种状态,还有汽轮机的试验状态,锅炉的滑压启动状态,面对这些热力状态,模拟量自动调节回路都需要有对应的给定值,这些给定值利用函数产生,而且定值都是随着热力状态需求而变化的。

3 、 滑参数函数定值

主汽压力给定1(MSP SET1)由函数转换形成,输入为机组目标功率(MW DEM)。目标功率通过机炉协调控制系统的工作方式来确定,机炉协调控制选择CC或BF方式时选择目标功率“MW DEM”,MW DEM在机炉协调功率给定器上手动设定或由电网AGC自动给定,通过FX01函数转换为主汽压力给定1。机炉协调控制汽机跟随方式(TF)时,MSP SET1取自锅炉的目标功率“BM MW”,同样经过FX01函数转换。如果锅炉在启动方式,BM MW就是入炉燃料量的函数。机组正常运行时,BM MW就等于“锅炉主控器输出+机组功率”给定。

1) 主汽压力给定1(MSP SET1)有5种给定方式:

(1) 主汽压力设定非自动方式(not,MSP SET AUTO)或主汽压力设定不被允许(not,MSP SET PERMIT);

(2) 锅炉未发生MFT,MSP SET1>11.19MPa;

(3) 机组冷态启动方式(COLD MODE);

(4) 机组温态启动方式(WARM MODE);

(5) 机炉协调控制系统在机炉协调(COORDINATE CONT MODE)方式或锅炉跟随方式(BOILER FOLLOW MODE)。

1) 机炉协调(COORDINATE CONT MODE)方式或锅炉跟随方式(BOILER FOLLOW MODE)下,主汽压力给定1(MSP SET1)对机组启动、正常工作、汽机阀门试验等三种运行工况输出7组给定参数。

图4 机组冷、温、热态启动目标压力给定函数架构

三、 并列PID调节的优点

1. 方便参数整定

并联PID输出是锅炉主控器控制指令(BOLILER MASTER (PID)),由P、I、D三个独立回路运算后相加而成。调整P、I、D参数不会对其他回路的运算结果产生影响,只对锅炉主控器控制指令输出发生作用,这样在自动调节回路进行参数整定时,调整的因果关系明确、直接,现场自动投入试验过程减少了重复。

2. 自动调节品质得到提高

增强了处理复杂工况的能力,可以根据不同调节工况,不同调节对象,利用函数拟合有针对性的特性曲线构成最适宜的控制策略,从而能在整个调节范围内提高自动调节品质。

3. 工况适应性强

从图3中可以看到由函数生成的P、I、D斜率给定,参与了燃油、煤油混烧到燃煤,从锅炉启动到机组额定负荷的全程燃料控制。锅炉主控器自动调节涵盖了锅炉负荷整个变化区间,尤其是锅炉启动阶段和机组低负荷阶段,都在自动控制方式下工作,因此,APS才能全自动运行。