APS被定义为机组自动程序启停系统,即为程序控制,其中就有顺序控制和模拟量调节,在模拟量调节中,锅炉给水和燃烧两大控制回路须“一键启停” 作为基础才能抬升APS自动化的高度,锅炉燃烧控制又包括风烟调节和燃料调节,燃料调节有两种燃烧器,油枪和煤粉燃烧器,而煤粉燃烧器的煤粉源头就来自锅炉制粉系统,制粉系统程序控制逻辑智能化 ,是确保APS成功的细节。毫不夸张的说,若APS成功,首先要过制粉系统“一键启停”这一关,这是构建APS的正确方向。锅炉制粉系统“一键启停”何以为 “关”?关者,难点也。斩关夺隘,过后就是坦途。

01 制粉系统主要设备和控制

燃煤机组锅炉都配有煤粉燃烧器,以4角喷燃煤粉炉为例,通常300MW机组设计有5层煤粉燃烧器,额定负荷运行4层,一层轮换备用,600MW等级机组有6层煤粉燃烧器,5用1备。每层有4只喷燃器,每层燃烧器配备一套以磨煤机为核心的制粉系统。入炉煤品质特性不同,有多种构造形式的磨煤机和制粉系统配合应用,本文以碗式磨辊中速磨制粉系统为例进行讨论。

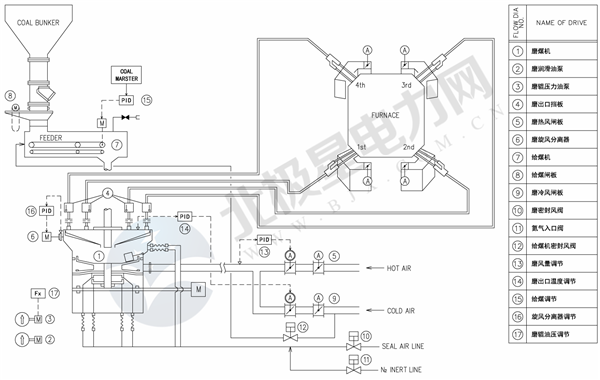

图1 锅炉制粉系统

1)制粉系统的设备

1、磨煤机;2、润滑油泵;3、辊压力油泵;4、出口挡板;5、热风闸板;6、旋风分离器;7、给煤机;8、给煤闸板;9、冷风闸板;10、磨密封风阀;11、氮气入口阀。

12、给煤机密封阀

2)制粉系统的控制

1、风量调节(PID);2、出口温度调节(PID);3、给煤调节(PID);4、旋风分离器调节(偏差);5、磨辊油压调节(两位);5、制粉系统程序控制。

02 制粉系统概述

磨煤机为碗式磨辊中速磨,最大出力69.5t/h,电机功率740kW,磨辊液压可调,每台磨煤机配置液压油泵和润滑油泵各1台,磨煤机出口装有变频调速旋风分离器,底部装有石子煤斗,皮带称重给煤机配备电子皮带秤(量程15.3~76.5 t/h)。合格的煤粉在锅炉一次风挟带下通过磨煤机出口4根煤粉管经煤粉燃烧器对角喷入炉膛的同一层。煤粉燃烧器采用直吹式低温送粉,磨煤机入口通入的热风(HOT AIR)和冷风(COLD AIR)都来自一次风机,热风经过锅炉空气预热器加热,而冷风直接取自一次风机出口,冷、热风在磨煤机入口混合。磨煤机和给煤机都配有密封风,磨煤机密封风来自锅炉一次风机出口,经密封风机升压后供磨煤机密封,给煤机密封风从磨煤机冷风调节挡板前引出。磨煤机入口热风管上安装有热风调节挡板,控制进入磨煤机的风量,冷风管上同样装有调节挡板,用于调节磨煤机出口温度。冷风、热风调节挡板后都安装有风门截止闸板,用作磨煤机停运后的系统隔离。

每套制粉系统设计有给煤、风量、出口温度、旋风分离器转速和磨辊压力油调节5套模拟量自动回路,能够自动地投“自动”,从设备启动到正常调节全过程不需要人为干预,一键启停。

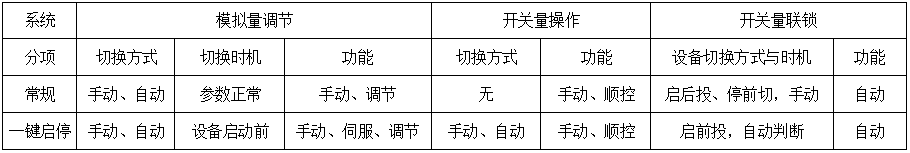

03 制粉系统一键启停的标准

锅炉制粉系统被控对象既有开关量又有模拟量,控制方式既有顺序控制又有回路自动调节,并且设备顺序启停过程中,模拟量自动调节也在适时投入工作。所以,我们把锅炉制粉系统控制定义为:复变参量程序控制。

制粉系统一键启停的识别标准是:

1)模拟量自动调节回路须能从工艺系统停止状态至设备正常运行“自举自动”。调节器定值随动给定、偏差自动纠偏,从开环控制自动地投入闭环自动调节,设备启动前调节回路即可投入自动。

2)开关量设备在设备级须有手动操作和自动控制两种工作方式。杜绝顺序控制过程中的手动/自动混搭现象,确保自动控制功能本质安全。

3)开关量设备冗余联锁须智能选择、自动投入和切除,自动联锁投入时机应在设备启动前。

如果换一种说法,就是一旦按下制粉系统程序控制的“启动”或“停止”按钮,一切皆由自动装置(DCS)自动控制和调节,运行操作人员只需动眼无须动手,制粉系统即可设备启动、铺煤、制粉乃至吹扫,实现全过程、全工况、全自动运行。

国内已有大型燃煤机组(700MW)实现了锅炉制粉系统 和BMS(锅炉燃烧器管理系统)系统“一键启停”,始于1999年。

表1 一键启停与常规操控对比

04 自动纠偏→自动地投“自动”

1.一键启停要求模拟量自动调节(MCS)回路须自动地投“自动”;

2.MCS有手动远方操作和自动回路调节两种控制方式;

3.一键启停控制机组启停过程中要求MCS从手动远方操作切换为自动回路调节不得人工手动干预;

4.应用超驰控制,实现“自动纠偏”功能;

5.将尚未“自动” 的MCS,平滑地导向AUTO方式,实现MCS自动的投“自动”;

6.根据MCS回路不同特性,可在MCS回路伺服方式下进行开环自动纠偏或MCS回路已经切换为AUTO的初始阶段进行闭环自动纠偏,从而确保调节回路自动的无扰手动/自动切换。

05 制粉系统模拟量调节

1)给煤调节

锅炉入炉煤量的调节整体上为串级调节,给煤主调节器(COAL MSTER)PI调节,入炉煤量的给定由锅炉主控器(BOLER MASTER)输出(BM)和锅炉风量(AF)先经过函数F(x)转换成统一的代表煤量的参数,再通过小值选择器(<)进行比较,得出给煤主调节器的给定SV值,小值选择器在这里起到的作用是锅炉送风量和入炉煤量 “超前滞后、交叉限幅”,实现“加煤先加风、减煤后减风”的控制。在机组变负荷的过渡过程中,维持锅炉过剩空气系数始终接近设计值,确保锅炉经济燃烧。主调节器输入偏差(Δ)由给定值SV和磨煤机给煤总量(PV)的代数和得出。机组纯煤燃烧工况下,各台给煤机的给煤量在加法器(Σ)中相加,输出经入炉煤热量(COAL CALORY)修正,形成PV值,再经过乘法器(×)增益校正后进入给煤主调节器,磨煤机不同的投入台数对应不同的增益,保持锅炉给煤调节输出特性一致。

单台磨煤机给煤调节是锅炉燃料调节的副调回路。给定值SV来自给煤主调节器输出,与给煤偏置相加后再与单台给煤量相减得出磨煤机给煤调节器的偏差(Δ),通过给煤调节器的PI运算去调节给煤机的转速控制给煤量,磨煤机给煤调节还设有磨煤机投入初始阶段的超驰控制,完成暖磨、铺煤、咬煤等控制。

图2 锅炉燃料自动调节回路原理图

2)风量调节

磨煤机风量自动调节是一个单回路PI调节,过程测量信号为磨煤机入口的热一次风(A-MILL PRIMARY AIR FLOW),带有温度补偿(A-MILL PRIMARY AIR TEMPERATURE),经过开方和滤波(LAG)成为PV值。给定值SV由给煤机煤量(A-COAL FEEDER COAL FLOW)函数转换成风量与热风偏置(A-MILL 1RY AIR FLOW BIAS )相加后得出。磨煤机风量给定SV为随动定值,所以磨煤机风量自动是一个随动调节回路。SV与PV值相减得出调节器的输入偏差(Δ)。调节回路的被控对象为热一次风,执行机构是热风调节挡板(HOT AIR DAMPER CD)。PI调节器输出与磨煤机出口温度自动回路互为关联,具有双向解耦功能。

3)温度调节

磨煤机“出口温度自动”调节的是冷一次风,单回路PI调节,给定(SET)82℃,与磨煤机出口温度调节回路偏置(A-MILL OUTLET TEMP. BIAS)代数相加后形成SV值,过程值PV是磨煤机出口温度(A-MILL OUTLET TEMPERATURE),PV值减去SV值得到调节器输入偏差(Δ)。执行机构为磨煤机入口冷风调节挡板(COLD AIR DAMPER CD)。磨煤机风量调节与出口温度调节具有交叉耦合特性。调节热风改变磨煤机风量的同时也引发磨煤机出口温度变化,而调节冷风控制磨煤机出口温度到给定值,磨煤机风量随之发生偏移。这种在调节过程中两个回路相互影响的现象,就叫做回路参数的“耦合”,耦合作用令磨煤机的风量和出口温度调节品质都会变差,甚至无法同时投入两个自动调节回路。本文论述的磨煤机出口温度和磨煤机风量调节回路设计有专门的解耦功能,有效地消除了冷、热风调节的耦合影响。

图3 锅炉制粉系统风量/温度自动调节回路原理图

4)旋转分离器调节

磨煤机旋风分离器转速调节的执行机构为变频器(Variable-frequency Drive,VFD),磨煤机电动机电流(A-MILL CURRENT)作为过程测量值PV,给定值由给煤机煤量(A-COAL FEEDER COAL FLOW)经函数转换生成,该自动调节回路为开环随动调节,未设计PI调节器。

5)磨辊油压调节

磨辊压力油调节采用两位式控制,磨辊压力油调节给定值取自磨煤机给煤量函数,磨辊油压将跟随给煤量的增减而升降。磨辊油压给定值减去磨辊油泵出口压力形成调节偏差,偏差小于±0.3MPa,磨辊油压维持不变。而偏差超过±0.3MPa时,磨辊油压将被控自动降低或升高。

06 制粉系统一键启停

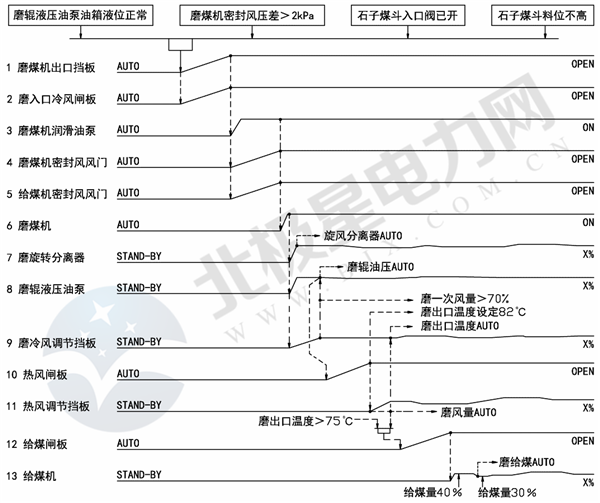

1)煤粉燃烧器启动

煤粉燃烧器顺序控制步序逻辑接到“煤粉燃烧器启动”指令后,马上开始煤粉燃烧器启动计时,同时执行步序程序。

第1步(计时60秒)

发出2条命令:

(1)开磨煤机出口挡板;

(2)开磨煤机入口冷风闸板。

第2步(计时180秒)

发出3条命令:

(1)磨煤机润滑油泵合闸;

(2)开磨煤机密封风风门;

(3)开给煤机密封风风门。

第3步(计时120秒)

发出命令:B磨煤机合闸。

第4步(计时300秒)

同时发出3条命令:

(1)冷风调节挡板开至流量70%阀位;

(2)旋转分离器合闸;

(3)磨辊液压油泵合闸。

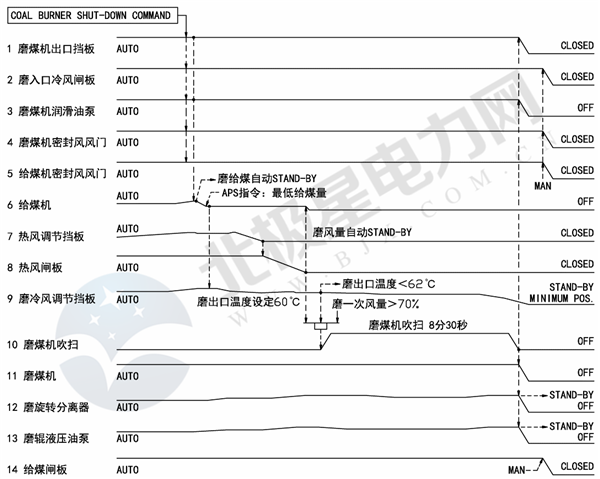

图5 制粉系统程控启动时序

第5步(计时30秒)

发出命令:磨辊油压调节投自动,去MCS;

第6步(计时50秒)

发出命令:开启热风闸板。

第7步(计时2700秒)

发出命令:

(1)磨煤机风量调节投自动,去MCS;

(2)磨煤机出口温度设定82℃,去MCS。

第8步(计时30秒)

同时发出2条命令:

(1)开启给煤闸板;

(2)磨煤机出口温度调节投自动,去MCS。

第9步(计时60秒)

发出命令:给煤机合闸。

第10步(计时5分钟)

发出命令:给煤调节投“伺服”。

第11步(计时45分钟)

发出命令去MCS:设定给煤量40%。

第12步(计时5分钟)

发出命令去MCS:B磨煤机给煤量设定30%,去MCS。

第13步(计时5分钟)

发出命令:磨煤机给煤调节投“自动”,去MCS。

2)煤粉燃烧器停运

第1步(计时30秒)

发出命令:

(1)B磨煤机润滑油泵合闸;

(2)打开B磨煤机出口挡板;

(3)打开B给煤机密封风风门;

(4)打开B磨煤机冷风闸板;

(5)打开B磨煤机密封风。

第2步(计时30秒)

发出命令:磨煤机给煤自动切至“伺服”,去MCS。

第3步(计时300秒)

发出命令:置磨煤机在最低煤量,去MCS。

图6 制粉系统程控停止时序

第4步(计时300秒)

发出命令:设定B磨煤机出口温度60℃,去MCS。

第5步(计时300秒)

发出命令:关闭热风闸板。

第6步(计时300秒)

发出命令:

(1)B磨煤机例行吹扫;

(2)B磨煤机吹扫合闸。

第7步(计时550秒)

发出命令:给煤机分闸。

第8步(计时1200秒)

同时发出以下命令:

(1)B磨煤机润滑油泵分闸;

(2)B磨辊液压油泵分闸;

(3)B磨煤机旋风分离器分闸;

(4)B磨煤机冷风调节挡板在最小开度。

磨煤机吹扫计时510秒,吹扫完成后,磨煤机自动分闸。

07 锅炉燃烧器管理系统(BMS)的一键启停

煤粉燃烧器不比油枪,油枪启、停,投、退相对简单,而制粉系统是从给煤机输送原煤开始,经过磨煤机研磨制成符合要求的煤粉再喷到炉膛内,特别是机组启动变负荷过程中多套制粉系统的启停都需要恰当的投、切时机,否则,其升负荷过程也会“卡顿”。除开制粉系统能够全自动顺序启停,也包括每套制粉系统的5个模拟量调节回路自动地投“自动”,需要解决的就是磨煤机如何适时的投、切,以确保煤粉燃烧器如油枪般连贯运行而消除卡顿现象,“磨煤机出力计算”功能是关键的一环。只有具备了磨煤机出力实时自动计算能力,制粉系统或者说煤粉燃烧器才有可能随机组负荷升降而适时启动或停止。BMS系统本身就应该具备锅炉煤粉燃烧器自动控制功能,通过与模拟量调节系统协同,BMS系统也能够根据锅炉目标出力利用 “磨煤机出力计算”功能自动决定在2~5套之间增、减煤粉燃烧器。因此而实现多套锅炉制粉系统整体的全过程自动出力一键启停。

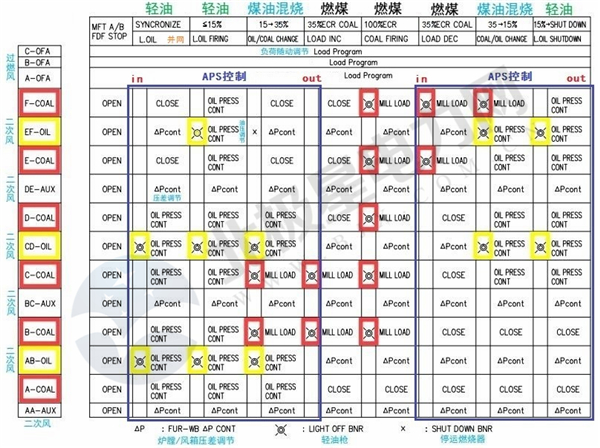

1)锅炉煤燃烧器全工况控制

图4 锅炉燃烧器投入与退出

机组运行中变动负荷,就要增减磨煤机。若实现自动增减磨煤机,首要条件是CCS要工作在“机炉协调”方式(COORDINATE CONT MODE),机组在升负荷过程中 “磨煤机出力计算”逻辑增、减磨煤机主要是根据机组当前的目标功率(MW DEM)和功率目标给定(MW SET)各自的阈值以及当前磨煤机在运台数来决定。MW DEM按照给定的斜率输出斜波信号,MW SET为阶跃信号。以700MW机组燃煤锅炉为例,BMS利用“磨煤机出力计算”逻辑能够自动递增磨煤机从2台到5台,自动递减磨煤机从5台到2台。这就是锅炉燃烧的煤燃烧器全工况自动控制。

2)APS导引锅炉煤粉燃烧器启停

机组额定运行工况,锅炉煤粉燃烧器最多投入5套。非APS控制时,BMS能够独立完成5套煤粉燃烧器的全过程自动投、退。锅炉煤粉燃烧器程序控制,有两种触发方式,APS导引和BMS自动。APS启动机组时直接控制B、C、D三层煤粉燃烧器,APS默认B煤粉燃烧器首套启动。机组负荷35%ECR以上,APS把煤粉燃烧器的增、减控制权转交给BMS自动控制。机组停运由BMS系统先行自动退出煤粉燃烧器,余下两套“APS IN”接手退出。

3)APS机组启动投B煤粉燃烧器

APS导引BMS,首先要求BMS系统切换到“BMS IN APS MODE”。锅炉煤粉燃烧器第一套启动(1st-COAL BNR START)指令由APS发电机并网&初负荷(SYNCHRO. & INIT. LOAD)阶段发出。此时,发电机已经并网,投B磨煤机要求实发功率>10%ECR,锅炉一次风系统已经运行,汽轮机DEH在负荷自动方式(ALR)。APS发出启动第一套煤粉燃烧器的指令给BMS,BMS接到APS发来的指令并经逻辑判定满足制粉系统启动条件,则发出B煤粉燃烧器启动命令,B制粉系统程序控制开始自动启动。

(1)APS升负荷投C、D煤粉燃烧器

APS控制C、D煤粉燃烧器的启动没有采用如B煤粉燃烧器由APS分布式主控器步序逻辑发布指令的方式,而是在APS逻辑中独立设计了C、D煤粉燃烧器的“条件顺序控制”。C、D煤粉燃烧器会以机组发电负荷为阈值作为启动条件顺序投入。机组负荷>110MW(15.7%ECR)启动C煤粉燃烧器,机组负荷>175MW(25%ECR)启动D煤粉燃烧器。

BMS系统设计有“磨煤机出力”控制逻辑,根据机组负荷升、降和实发功率,能在2~5套之间自动增、减制粉系统。APS机组升负荷过程中,管控了B、C、D三套煤粉燃烧器,待三套煤粉燃烧器投入后,APS发出指令,把磨煤机出力逻辑控制权交还给BMS系统,锅炉煤粉燃烧器的自动增减就由BMS系统自主完成。机组实发负荷升至245MW(35%ECR),APS退出。

(2)APS机组停运退出煤粉燃烧器

APS停运机组过程中,最后两套煤粉燃烧器由APS控制退出。

①退出倒数第二套煤粉燃烧器

APS降负荷(LOAD DOWN)阶段发出指令“机组目标负荷设定20%ECR”,机组开始按既定目标降负荷。指令“退出倒数第二套煤粉燃烧器”发自APS专门设计的条件逻辑,条件满足即随机发出指令。退出倒数第二套煤粉燃烧器的条件有来自BMS系统上传的给煤机运行状态,经APS“切最后2套煤粉燃烧器逻辑”判定,向BMS系统发出指令触发制粉系统顺序控制逻辑按步序退出煤粉燃烧器。

②退出最后一套煤粉燃烧器(LAST 1 COAL BNR S-DWN)

APS最低负荷(MINIMUM LOAD)阶段,APS确认机组实发负荷已经不高于40MW,且只有一层煤粉燃烧器在运行,则发出指令“LAST 1 COAL BNR S-DWN”,通过APS“切最后2套煤粉燃烧器逻辑”判定磨煤机的编号,向BMS发出切除最后一套在运煤粉燃烧器的指令。

08 煤粉燃烧器自动程序控制特点

煤粉燃烧器程序控制的整个启动过程,总计发出了20条指令,其中BMS系统内部开关量控制指令11条,与MCS关联的外部控制指令9条,发送到MCS系统中触发模拟量自动调节,体现出BMS和MCS两个系统的紧密交联互动。从BMS制粉系统顺序控制的第4步就开始与MCS自动调节回路交互控制,一直到第8步,互动逐步加强,而从第10到第13步BMS与MCS更是连续的互动。顺序控制逐一启动制粉系统的设备,同时也适时投入磨辊油压、风量、出口温度、给煤和旋风分离器转速等模拟量自动调节,实现了开关量控制和模拟量调节各司其职,相互同步配合。并且,在磨煤机启动初始阶段采用超驰控制,给定自动调节定值,设定初始状态,完成磨煤机铺煤、咬煤判定、限定最低出力等。确保了磨煤机风量、出口温度和给煤量调节从伺服方式顺畅连贯过渡到与机组实时负荷相适应的自动控制。相对煤粉燃烧器正常工作这段磨煤机初始阶段控制时间并不长,但却是制粉系统全程自动启动的必经之路,如果不能平滑过渡,自动控制的整个过程就要脱节。纵观锅炉制粉系统的启动,可以进一步体会到“三态式”模拟量自动调节和开关量“本安型”开关这两种逻辑模块对于构建开关量和模拟量自动交互控制的重要性。虽然煤粉燃烧器启动仍然遵循步进程序模式,但BMS中的某些步序专门是为联系MCS系统而设计,当然MCS系统也有对等的应答,从而实现了锅炉制粉系统开关量和模拟量交互控制的全程自动启动。如果从“B COAL BNR.START-UP ON”指令发出算起到煤粉燃烧器正常运行,再到煤粉燃烧器自动退出,完整地体现出开关量和模拟量复变参数程序控制系统的“一键式启停”,成为APS应用的充要条件。